【微分享】某项目立式风机盘管窗台送风系统方案

#1窗台送风系统

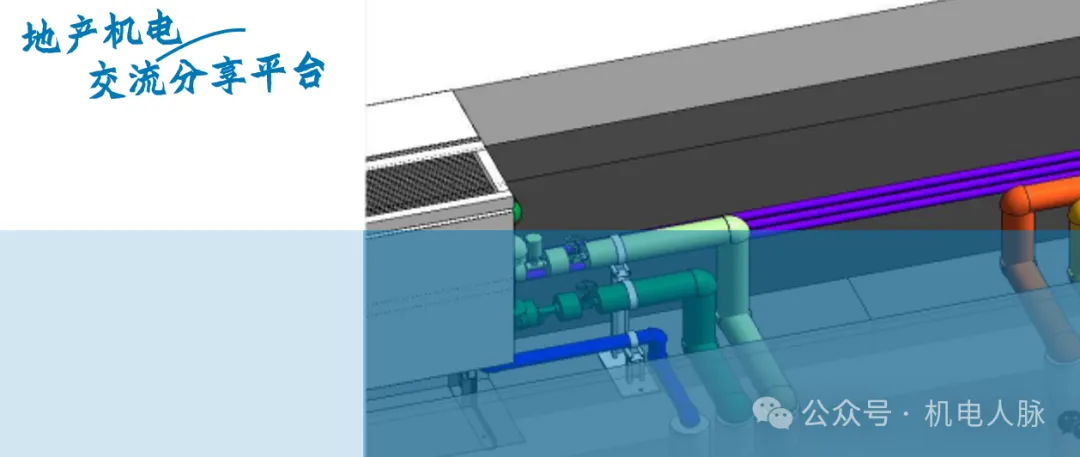

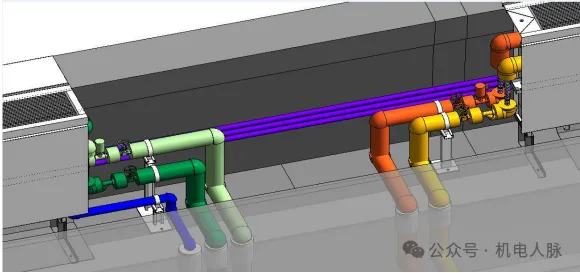

北京中信大厦项目采用变风量空调系统,内区变风量空调系统与外区周边四管制立式风机盘管相结合的空调系统形式(如图 1)。

图1 空调系统形式示意图

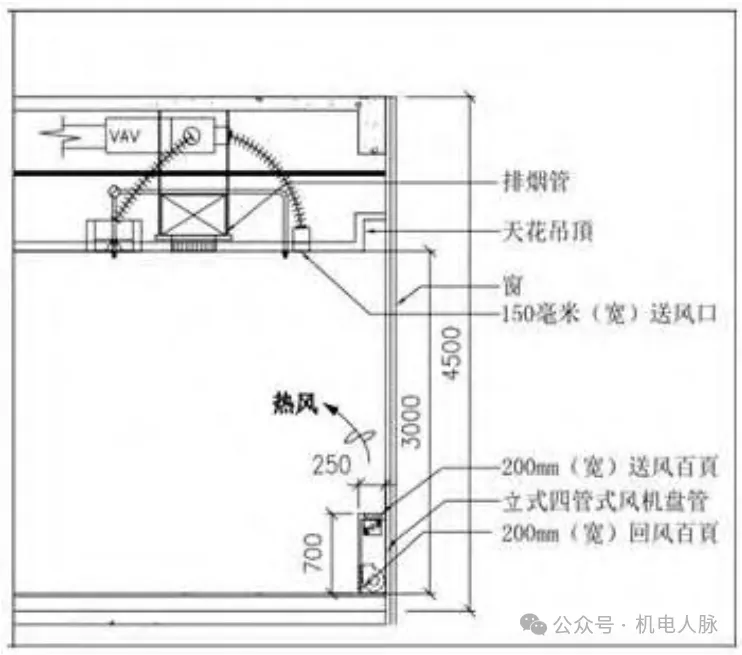

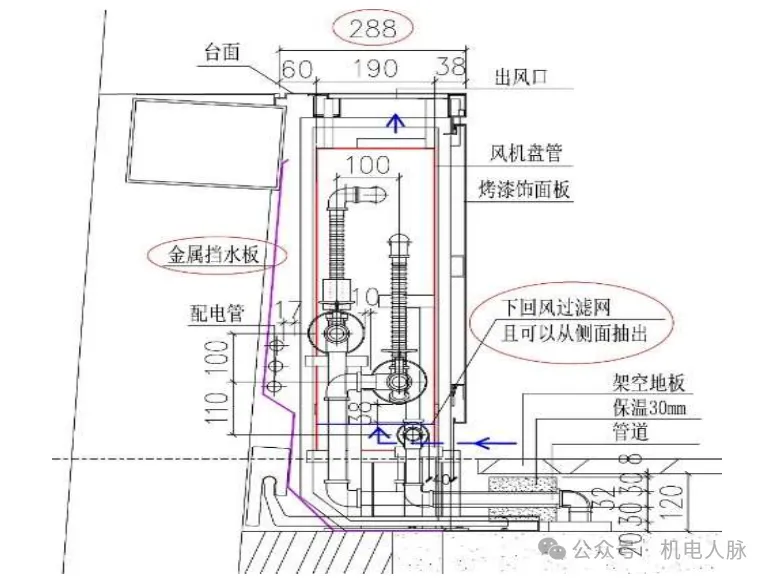

原设计窗台和立式风管盘管由不同专业独立分开设计,四管制风机盘管所接空调水管布置在风盘后侧,冷凝水管穿幕墙防火封堵走下层吊顶内排布,风机盘管采用下回风,过滤网设置风机盘管底部,回风口设置在窗台装饰侧板的侧面,立式风机盘管厚度按标准 230 mm 设计,总体窗台板宽度为 500 mm(如图 2),全楼窗台占用面积 11250 m2。

图2 原设计窗台示意图

#2方案优化

针对超高层建筑普遍存在建筑设备设施占用面积指标偏大导致超高层建筑得房率偏低的现实情况,在方案优化中考虑窗台板与立式风机盘管一体化设计,工厂预制化制作,一体化装配式施工,做到外形美观、方便维护且能最大限度的减少占用面积。

优化方案需要解决的主要问题如下:

1)实现超薄型、低噪音且性能优异的窗边立式风机盘管产品选型。

2)窗台内风机盘管所接空调水管道的排布优化,减少占用空间。

3)包覆板构造与支架系统优化,减少窗台板厚度。

4)窗台系统便于拆卸和后期运维。

5)同幕墙系统紧密结合与误差消除措施。

2.1 产品定制化选型

目前市场上立式风机盘管最小标准厚度为230 mm,通过组织制造厂进行定制化研发将厚度减少至 190 mm。

通过在风机盘管内设置气流均流装置,在风机出风口采用均流板,并粘贴吸声材料,使得出风气流分布均匀,能有效到达表冷器进风面,减少因厚度变薄造成内部流通风速变大引起二次再生气流噪声,同时机组内部气流组织均匀,内部风阻相对较小,有效降低能耗。

同时考虑本项目风机盘管为干工况运行,由于进水温度高,表冷器冷量衰减较大,需重新设计水流分配器的水流分配,水流分配器采用窄型长回路设计,保证较高的水流速以提高冷量,使得水阻力控制在合理的范围。经样机检测定制化选型后的立式风机盘管噪音及能耗指标均优于设计要求。

2.2 管线优化排布

充分利用下一层吊顶空间,利用 BIM技术对窗台内空调水管道进行排布优化,最大限度减少管道在窗台内的占用空间,在下一层吊顶内钢梁上预留洞口,将空调水主管道调整在下一层吊顶内穿梁布置,减少对幕墙防火封堵的影响。

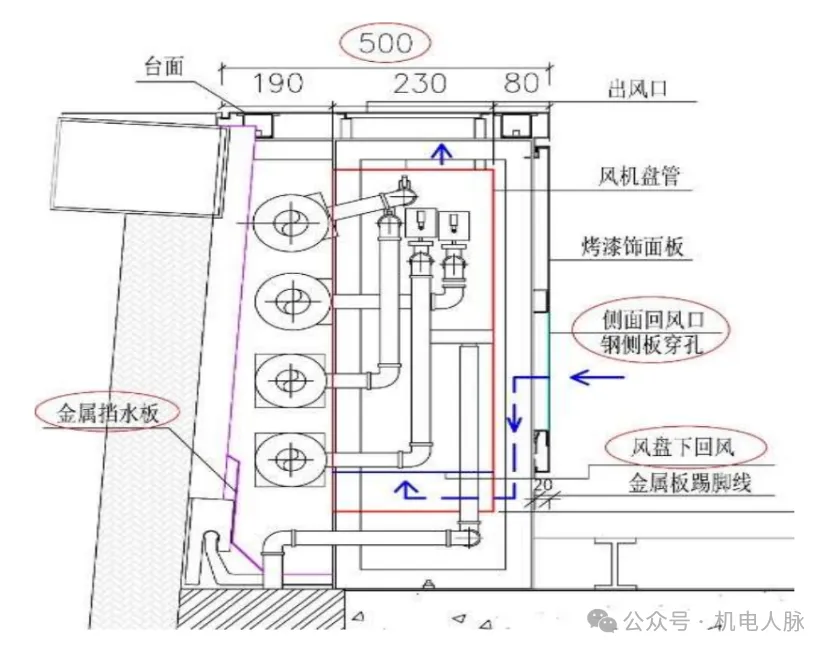

风机盘管从两侧接管与穿楼板与下一层吊顶内主管道连接,回风形式由侧回改为下回风,回风过滤网从下端侧面抽出,风机盘管与窗台板一体化设计,优化后的一体化窗台送风系统厚度减少至 288 mm。(如图 3、图 4)。

图3 优化后管线布置效果图

图4 优化后一体化窗台系统示意图

2.3 结构体系

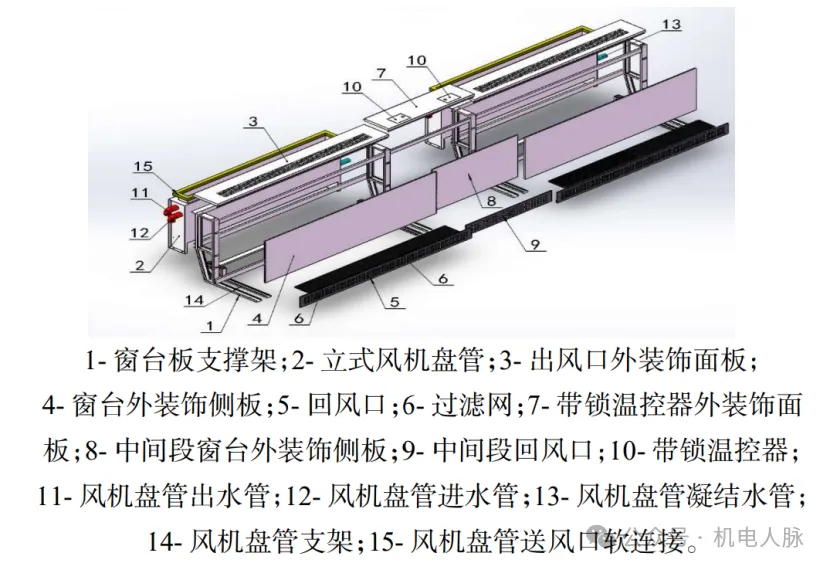

一体化窗台送风系统由窗台支撑架及外装饰板、立式风机盘管、带锁温控器三部分组成。(如图 5)

窗台系统总高度符合设计 950 mm 的尺寸要求,结合装饰的视觉要求,线条美观,色彩与内窗框浑然一体,无螺钉挂板结构,不易结尘,维护方便。外装饰板集出风口和回风口于一体,充分考虑了气流均匀度,有效阻挡辐射热。

图5 一体化窗台送风系统结构示意图

考虑一体化窗台送风系统结构应具有足够的强度,确保可站人维修没有大的变形,窗台支撑架要求可承重 150 kg,根据结构强度计算选择窗台支撑框架材料,外装饰面板采用加强筋设计以保证足够强度,温控器面板采用锁紧装置,同时为满足幕墙安装结构(180 mm间隙)要求,窗台系统框架下部采用 V字型结构,上部采用矩形结构,既保证强度又便于冷热水管安装。

考虑风机盘管运行过程产生振动,为避免振动传递到窗台,采取振动绝缘措施,窗台支撑框架与风机盘管机架分开独立设置,风机盘管出风口与外装饰面板出风口连接采用软连接。

每台立式风机盘管安装 2只过滤网,采用抽拉式分块过滤网结构,清洗过滤网时,将下端回风口面板移开,可以从风盘底部直接从侧面抽出过滤网,清洗维护便捷。

2.4 误差消除措施

窗台外装饰板之间热胀冷缩误差控制通过采取20 mm 间距伸缩缝来消除,窗台支撑框架与风机盘管机架安装垂直误差通过采用可调节螺钉和钢质垫块实现 0~15 mm调节,窗台支撑框架与风机盘管机架水平方向误差通过采用腰形孔调节实现±15 mm调节。

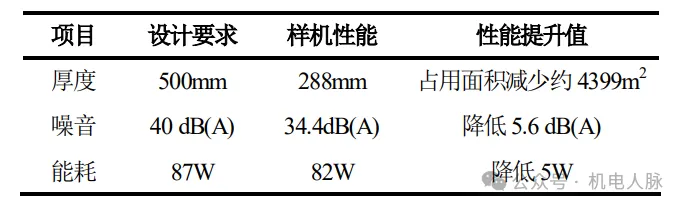

表1 一体化窗台送风系统性能参数对比表

窗台板安装与风机盘管安装施工交叉较多,施工过程中需要大量配合工作,采用工厂化预制,现场一体化装配施工,由同一家单位进实施,可以减少施工配合,减少工序交叉,增加工作效率。

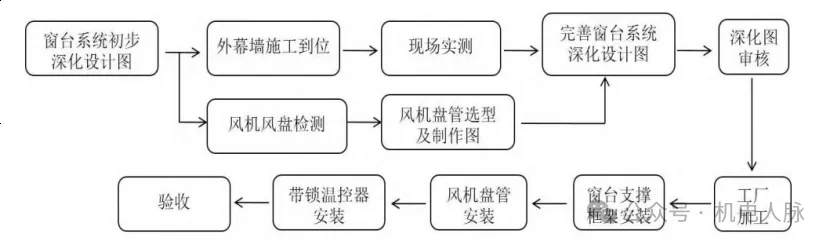

图6 一体化施工流程图

一体化施工技术实现窗台面板厚度原设计的 500 mm优化减少至 288 mm,为全楼增加净使用面积约 4399 m2.